Dây Encoder Servo là gì? Cấu tạo, phân loại và cách chọn đúng chuẩn

[hptech_products category="cap-servo-mitsubishi" limit="12"]

Hãy tưởng tượng một cánh tay robot thực hiện thao tác lắp ráp vi mạch điện tử với độ chính xác đến từng micron, hay một máy CNC gia công chi tiết phức tạp với tốc độ cao. Đằng sau sự hoàn hảo đó, có một "sợi dây thần kinh" cực kỳ quan trọng truyền dẫn thông tin chính xác từng khoảnh khắc: Dây Encoder, đặc biệt là Dây Encoder Servo. Bài viết này sẽ đi sâu khám phá vai trò thiết yếu, đặc điểm kỹ thuật và cách lựa chọn, sử dụng loại cáp chuyên biệt này trong thế giới tự động hóa chính xác.

I. Giới thiệu chung về Encoder và Tầm Quan Trọng của Dây/Cáp Encoder

-

1.1 Encoder là gì? Encoder là một cảm biến cơ điện tử thiết yếu trong tự động hóa. Nó đóng vai trò như "con mắt" đo lường chuyển động, cụ thể là vị trí góc/quay, tốc độ và hướng chuyển động của trục máy, động cơ hoặc các cơ cấu cơ khí khác. Encoder chuyển đổi chuyển động cơ học này thành các tín hiệu điện tử dưới dạng xung (đối với encoder tăng dần - Incremental) hoặc mã số nhị phân (đối với encoder tuyệt đối - Absolute). Những tín hiệu này là "nguồn sống" để các bộ điều khiển như PLC (Bộ điều khiển logic khả trình), Servo Drive (Bộ điều khiển động cơ Servo) hay Card điều khiển giám sát và điều khiển chính xác hoạt động của máy móc.

- Tìm hiểu thêm: Cáp điều khiển là gì?

-

1.2 Vai trò không thể thay thế của Dây/Cáp Encoder: Dây Encoder không đơn thuần chỉ là một sợi dây dẫn điện. Nó đảm nhiệm những nhiệm vụ tối quan trọng:

-

Cầu nối vật lý: Là đường truyền vật lý duy nhất kết nối đầu ra tín hiệu của encoder với cổng nhận tín hiệu trên bộ điều khiển (PLC, Drive, Card).

-

Truyền tải thông tin chính xác: Mang dữ liệu vị trí/tốc độ cực kỳ chính xác, là cơ sở cho mọi quyết định điều khiển. Độ chính xác của toàn hệ thống phụ thuộc lớn vào độ trung thực của tín hiệu qua cáp.

-

Cung cấp nguồn nuôi: Đối với các encoder chủ động (Active Encoder - hầu hết encoder hiện đại), dây encoder còn có nhiệm vụ truyền dẫn điện áp nguồn (thường +5VDC, +12VDC hoặc +24VDC) từ bộ điều khiển đến để cấp điện cho mạch điện tử bên trong encoder hoạt động.

-

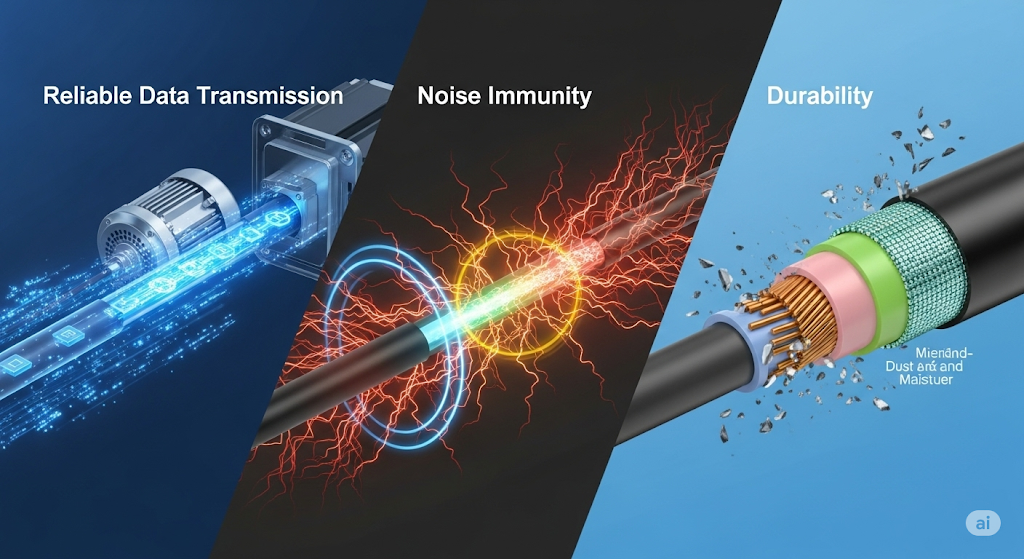

Bảo vệ tín hiệu: Môi trường công nghiệp luôn tồn tại nhiễu điện từ (EMI) và nhiễu tần số vô tuyến (RFI) từ các thiết bị như động cơ công suất lớn, biến tần, máy hàn... Dây encoder được thiết kế đặc biệt với lớp chống nhiễu (shielding) để ngăn chặn các nhiễu loạn này xâm nhập, đảm bảo tín hiệu truyền đi nguyên vẹn và chính xác.

-

II. Cáp Encoder (Encoder Cable) - Đặc Điểm Chung

2.1 Định nghĩa: Cáp Encoder là loại dây dẫn chuyên dụng, được thiết kế đặc biệt để kết nối đầu ra của encoder với đầu vào tương thích trên thiết bị điều khiển (PLC, Drive, Card).

-

2.2 Cấu tạo đặc trưng - Sự khác biệt tạo nên chất lượng:

-

Lõi dẫn (Conductor): Thường gồm nhiều lõi (phổ biến từ 4 đến 12 lõi, tùy thuộc vào loại tín hiệu encoder và chuẩn giao tiếp). Lõi làm bằng đồng mềm (thường là đồng thiếc - Tin Coated Copper) để đảm bảo độ dẻo dai. Các cặp lõi truyền tín hiệu thường được vặn xoắn đôi (Twisted Pair) một cách chính xác. Kỹ thuật này giúp triệt tiêu nhiễu đồng pha (common-mode noise), là yếu tố then chốt đầu tiên trong chống nhiễu.

-

Cấu tạo của cảm biến tiệm cận

-

Lớp chống nhiễu (Shielding): Đây là lớp phòng thủ quan trọng. Có các loại phổ biến:

-

Lớp bện đồng (Braid Shield): Bằng đồng mạ thiếc, độ phủ cao (thường >65-85%), chống nhiễu tần số cao tốt, chịu uốn cong lặp lại tốt.

-

Lớp lá nhôm (Foil Shield): Là lớp nhôm mỏng phủ polyester, dán kèm dây thoát (drain wire). Phủ kín 100%, chống nhiễu tần số thấp tốt, nhưng kém bền khi uốn cong liên tục.

-

Kết hợp (Braid + Foil): Tận dụng ưu điểm cả hai, cho khả năng chống nhiễu toàn diện nhất, thường dùng cho cáp cao cấp và dây encoder servo.

-

-

Vỏ bọc ngoài (Jacket/Sheath): Lớp bảo vệ cuối cùng, quyết định độ bền cơ học và khả năng chống chịu môi trường:

-

PVC (Polyvinyl Chloride): Phổ biến, giá thành tốt, chống ẩm, chống hóa chất nhẹ. Tuy nhiên kém linh hoạt ở nhiệt độ thấp và không chịu được dầu mỡ, hóa chất mạnh lâu dài.

-

PUR (Polyurethane): Đặc biệt quan trọng cho dây encoder servo và môi trường khắc nghiệt. Chịu dầu mỡ, hóa chất, mài mòn cực tốt, linh hoạt hơn PVC, chịu được nhiệt độ làm việc rộng hơn. Là lựa chọn hàng đầu cho ứng dụng công nghiệp.

-

TPE (Thermoplastic Elastomer): Cân bằng giữa PVC và PUR, linh hoạt cao, chịu lạnh tốt, chống mài mòn và hóa chất trung bình.

-

-

-

2.3 Các loại tín hiệu truyền dẫn: Cấu trúc lõi phụ thuộc vào loại tín hiệu:

Các loại tín hiệu truyền dẫn phổ biến | Hải Phòng Tech -

Incremental (Tăng dần): Bao gồm:

-

Xung A, Xung B (90° lệch pha để xác định chuyển động và hướng quay).

-

Xung Z / Index / Marker (1 xung/vòng, xác định điểm gốc "Home").

-

Các tín hiệu đảo (/A, /B, /Z) để tăng độ tin cậy (differential signals).

-

Dây nguồn (+V, 0V/GND).

-

-

Absolute (Tuyệt đối): Truyền giá trị vị trí duy nhất cho mỗi góc quay.

-

Song song (Parallel): Nhiều dây (ví dụ 10, 12, 13, 16, 17, 25 bit), truyền đồng thời. Ít phổ biến do số dây lớn, dễ nhiễu.

-

Nối tiếp (Serial): Truyền dữ liệu tuần tự qua 1-2 cặp dây. Các chuẩn phổ biến: SSI (Synchronous Serial Interface), EnDat (Heidenhain), BiSS (Bi-directional Synchronous Serial), Hiperface/ Hiperface DSL (Sick Stegmann), Panasonic, Mitsubishi...

-

Analog (1Vpp): Tín hiệu dạng sin-cos (1 V peak-to-peak). Thường dùng cho Resolver hoặc một số encoder đặc biệt.

-

-

Nguồn cấp (Power): Luôn bao gồm ít nhất 2 lõi: Điện áp dương (+5VDC, +8...30VDC tùy encoder) và GND (0V). Tiết diện lõi nguồn thường lớn hơn lõi tín hiệu.

-

-

2.4 Chuẩn kết nối phổ biến: Sự tương thích về đầu nối là bắt buộc.

-

Đầu Encoder: Phổ biến nhất là đầu tròn chuẩn M12 với số chân: M12-4 pin (Incremental cơ bản), M12-5 pin (Incremental + Z), M12-8 pin (Incremental đầy đủ, Absolute serial), M12-12 pin (Absolute song song hoặc đa chức năng). Các chuẩn khác: M8 (kích thước nhỏ), M23 (công suất lớn, khoảng cách xa), RJ45 (một số encoder mạng), hoặc dây chờ (pigtail) để đấu nối trực tiếp.

-

Đầu Điều Khiển: Thường là M12 (tương thích với đầu encoder), M23, D-Sub (9 pin, 15 pin, 25 pin - phổ biến trên card điều khiển), RJ45, hoặc đầu cốt (terminal block) để bắt vít.

-

III. Dây Encoder Servo (Servo Encoder Cable) - Yêu Cầu Khắt Khe Cho Sứ Mệnh Tối Thượng

-

3.1 Vai trò đặc biệt trong hệ Servo - Mạch máu của độ chính xác: Nếu dây encoder thông thường quan trọng, thì dây encoder servo là sống còn trong hệ thống điều khiển servo. Lý do:

-

Vòng hồi tiếp kín tốc độ cao: Động cơ servo hoạt động dựa trên nguyên lý hồi tiếp vòng kín. Dây encoder servo là con đường duy nhất truyền dẫn dữ liệu vị trí và tốc độ thời gian thực, cực kỳ chính xác từ encoder gắn ngay trên motor servo về Servo Drive. Drive dùng dữ liệu này để so sánh với lệnh đặt và điều chỉnh dòng điện đến motor trong từng micro-giây.

-

Quyết định độ chính xác & ổn định: Bất kỳ sự gián đoạn, méo mó hay nhiễu trên tín hiệu truyền qua dây encoder servo đều gây hậu quả tức thì: động cơ rung, giật, mất bước, sai vị trí, quá nhiệt, thậm chí kích hoạt lỗi nghiêm trọng (lỗi feedback, quá tải) khiến hệ thống dừng khẩn cấp. Độ chính xác gia công, định vị phụ thuộc trực tiếp vào độ trung thực của tín hiệu qua cáp này.

-

Tốc độ và gia tốc cực cao: Động cơ servo có khả năng tăng tốc, giảm tốc và đạt tốc độ quay rất cao. Dây encoder servo phải đảm bảo truyền tải tín hiệu chính xác ở tần số rất cao (tương ứng với tốc độ motor) mà không bị suy hao, méo dạng hay trễ tín hiệu đáng kể.

-

-

3.2 Đặc điểm kỹ thuật nổi bật - Đẳng cấp công nghiệp: Để đáp ứng vai trò then chốt, dây encoder servo sở hữu những đặc điểm vượt trội so với cáp encoder thông thường:

-

Chống nhiễu cực cao (EMC Excellence): Là yêu cầu số 1.

-

Lớp chống nhiễu dày đặc, độ phủ cao (thường >85%, thậm chí >90%).

-

Kết hợp tối ưu Braid + Foil để chống cả nhiễu tần số cao và tần số thấp.

-

Tiếp đất lớp chống nhiễu hiệu quả là bắt buộc tuyệt đối.

-

Đáp ứng các tiêu chuẩn chống nhiễu khắt khe nhất (EMC) của ngành.

-

-

Độ bền cơ học vượt trội:

-

Vỏ bọc: PUR là tiêu chuẩn tối thiểu cho dây encoder servo, cung cấp khả năng chịu dầu mỡ, hóa chất, mài mòn vượt trội. Các loại cao cấp hơn có thể sử dụng vật liệu chuyên dụng chống cắt, chống UV cho ứng dụng ngoài trời.

-

Khả năng uốn cong liên tục (High Flex / Continuous Flex): Đây là điểm đặc trưng và bắt buộc. Động cơ servo thường gắn trên các cánh tay robot, bàn máy CNC di chuyển nhanh, uốn cong liên tục. Dây encoder servo được thiết kế đặc biệt:

-

Lõi dẫn sử dụng dây luyện mềm đặc biệt (fine-stranded copper, often with special annealing).

-

Cấu trúc lõi và lớp cách điện được tối ưu để giảm ứng suất khi uốn.

-

Vỏ bọc PUR linh hoạt, chống nứt gãy.

-

Được đánh giá và chứng nhận khả năng uốn cong liên tục hàng triệu lần (thường ≥ 5 triệu đến 10 triệu lần, thậm chí cao hơn) mà không đứt gãy lõi dẫn hoặc hư hỏng cách điện. Con số này là bắt buộc chứ không phải mong muốn.

-

-

Chịu rung xóc: Kết cấu chắc chắn, vật liệu chất lượng cao giúp cáp chống chịu tốt với rung động mạnh trong máy móc công nghiệp.

-

-

Độ trễ tín hiệu thấp & Chất lượng truyền dẫn cao: Vật liệu cách điện chất lượng cao (thường là PE - Polyethylene), thiết kế lõi và cấu trúc cặp xoắn chính xác, đảm bảo trở kháng đặc tính ổn định và giảm thiểu suy hao tín hiệu, méo dạng ở dải tần số cao của động cơ servo. Điều này đảm bảo tín hiệu phản hồi nhanh và chính xác.

-

Tương thích chuẩn giao thức riêng: Dây encoder servo thường được thiết kế tối ưu cho các chuẩn giao tiếp chuyên dụng của servo như EnDat (Heidenhain), Hiperface DSL (Sick Stegmann), BiSS C, SSI, hoặc mô phỏng Resolver. Điều này đảm bảo truyền dẫn ổn định và tương thích điện hoàn toàn với giao thức.

-

-

3.3 Các dạng phổ biến của Dây Encoder Servo:

-

Motor Feedback Cable / Servo Encoder Cable: Dạng phổ biến nhất. Là một đoạn cáp duy nhất, một đầu kết nối trực tiếp vào encoder trên thân động cơ servo (thường đầu M12), đầu còn lại kết nối trực tiếp vào cổng encoder feedback trên Servo Drive (thường là M12, M23 hoặc D-Sub).

-

Cable Set / Encoder Extension Cable Set: Bao gồm hai đoạn cáp riêng biệt: Một đoạn ngắn (Pigtail) từ encoder trên motor, và một đoạn dài hơn từ Servo Drive. Chúng kết nối với nhau qua một hộp nối trung gian (Junction Box) được gắn cố định. Dạng này linh hoạt hơn trong lắp đặt và bảo trì, nhất là khi khoảng cách xa hoặc motor thường xuyên tháo lắp.

-

IV. Tiêu Chí Lựa Chọn Dây/Cáp Encoder (Đặc biệt cho Servo - Không thể bỏ qua!)

Lựa chọn sai dây encoder, đặc biệt là dây encoder servo, là rủi ro cực kỳ lớn. Hãy xem xét kỹ các tiêu chí:

-

4.1 Loại Encoder & Tín hiệu: Đây là bước đầu tiên và quan trọng nhất.

-

Encoder của bạn là Incremental hay Absolute?

-

Nếu Absolute, chuẩn giao tiếp cụ thể là gì? (EnDat 2.2, Hiperface DSL, BiSS C, SSI...). Mỗi chuẩn yêu cầu số lượng lõi, cách đấu dây và đặc tính cáp khác nhau.

-

Xác định chính xác số lõi cần thiết và sơ đồ chân (Pinout) tương ứng.

-

-

4.2 Điện áp nguồn cấp cho Encoder: Encoder yêu cầu nguồn +5V, +12V, hay +24V? Điều này quyết định tiết diện lõi dây nguồn (thường lớn hơn lõi tín hiệu) để đảm bảo không sụt áp, đặc biệt khi chiều dài cáp lớn. Luôn chọn cáp có tiết diện lõi nguồn phù hợp.

-

4.3 Kiểu đầu kết nối (Connector): Phải khớp chính xác cả hai đầu (Encoder và Bộ điều khiển/Servo Drive).

-

Đầu Encoder: M12-4pin, M12-5pin, M12-8pin, M12-12pin, M8, M23, RJ45, Pigtail?

-

Đầu Drive/Điều khiển: M12, M23, D-Sub (9, 15, 25 pin), RJ45, Terminal Block?

-

-

4.4 Môi trường làm việc - Yếu tố quyết định vật liệu và cấp độ bảo vệ:

-

Nhiệt độ: Cao nhất/thấp nhất môi trường làm việc? (Chọn vỏ bọc PUR, TPE có dải nhiệt phù hợp).

-

Dầu mỡ, hóa chất: Mức độ tiếp xúc? (PUR là bắt buộc trong môi trường có dầu mỡ, hóa chất).

-

Mài mòn, va đập: Cáp có bị cọ xát với kết cấu kim loại, vật liệu cứng? (Chọn vỏ PUR dày, hoặc dùng ống luồn dây - Cable Carrier).

-

Tia UV (ngoài trời): Nếu có, chọn vỏ bọc chống UV.

-

Độ uốn cong liên tục: (CỰC KỲ QUAN TRỌNG CHO SERVO). Ứng dụng có yêu cầu cáp uốn cong liên tục không? (Robot, máy CNC di chuyển nhanh). Nếu CÓ, bắt buộc phải chọn dây encoder servo High Flex với chỉ số uốn cong được chứng nhận (≥ 5-10 triệu lần). Không bao giờ dùng cáp thường PVC cho việc này!

-

-

4.5 Yêu cầu chống nhiễu: Mức độ nhiễu điện từ trong môi trường? (Gần biến tần, động cơ lớn, máy hàn?). Môi trường nhiễu cao bắt buộc dùng cáp có lớp chống nhiễu Braid + Foil, độ phủ cao (>85%) và tiếp đất tốt. Dây encoder servo luôn yêu cầu chống nhiễu tối ưu.

-

4.6 Chiều dài cáp: Mỗi chuẩn tín hiệu (đặc biệt là chuẩn serial tốc độ cao) có giới hạn chiều dài tối đa khuyến nghị. Dây càng dài, càng cần:

-

Lõi dẫn có tiết diện đủ lớn (đặc biệt lõi nguồn) để giảm sụt áp.

-

Lớp chống nhiễu chất lượng cao hơn để bảo vệ tín hiệu suốt chiều dài.

-

Chọn cáp được thiết kế cho khoảng cách xa nếu cần.

-

-

4.7 Tiêu chuẩn an toàn và môi trường: Cáp có đạt các chứng chỉ như UL (an toàn điện), CE (phù hợp Châu Âu), RoHS (hạn chế chất độc hại)? Điều này đảm bảo chất lượng và độ an toàn.

V. Lưu Ý Quan Trọng Khi Sử Dụng & Lắp Đặt - Đừng để "sợi dây thần kinh" bị tổn thương

Sai sót trong lắp đặt và sử dụng có thể vô hiệu hóa hoàn toàn chất lượng của dây encoder servo đắt tiền:

-

5.1 Đấu nối đúng chân (Pinout): TUYỆT ĐỐI CHÍNH XÁC. Sử dụng sơ đồ chân (pinout diagram) chính xác từ nhà sản xuất encoder và bộ điều khiển/Servo Drive. Sai chân có thể gây hỏng thiết bị ngay lập tức. Kiểm tra kỹ trước khi đóng điện.

-

5.2 Tiếp đất (Grounding) lớp chống nhiễu: QUAN TRỌNG SỐ 1 ĐỂ CHỐNG NHIỄU.

-

Thường chỉ tiếp đất một đầu (thường là đầu phía Drive/Điều khiển). Tiếp đất 2 đầu có thể tạo vòng lặp gây nhiễu.

-

Đảm bảo tiếp xúc điện tốt giữa lớp chống nhiễu (shield) và vỏ đầu connector hoặc điểm tiếp đất trên thiết bị. Sử dụng đầu connector có vỏ kim loại và kẹp chống nhiễu chuyên dụng.

-

-

5.3 Đi dây tách biệt - Tránh xa nguồn nhiễu: Nguyên tắc vàng. Luôn đi dây encoder, đặc biệt là dây encoder servo, tách biệt tối đa (ít nhất 20-30cm) khỏi:

-

Dây động lực (Motor Power Cables - dây cấp điện cho động cơ).

-

Dây nguồn AC (220V, 380V).

-

Dây solenoid, contactor công suất lớn.

-

Nếu bắt buộc phải cắt ngang, hãy cắt vuông góc 90 độ, không chạy song song.

-

-

5.4 Bán kính uốn cong tối thiểu (Minimum Bending Radius): TUÂN THỦ NGHIÊM NGẶT của nhà sản xuất, ghi rõ trên cáp hoặc catalog. Đặc biệt với dây encoder servo High Flex, uốn cong gấp hơn bán kính cho phép sẽ làm gãy, đứt lõi dẫn bên trong. Đây là lỗi phổ biến gây hỏng cáp sớm.

-

5.5 Cố định cáp đúng cách:

-

Sử dụng kẹp cáp chuyên dụng (cable clamp) tại các điểm cố định trên máy.

-

Không bao giờ để lực kéo/rút trực tiếp tác dụng lên đầu connector. Đây là điểm yếu dễ gãy.

-

Luôn để chùng một đoạn cáp (Service Loop) ngay sát điểm kết nối ở cả encoder và drive. Đoạn chùng này hấp thụ rung động và cho phép một chút dịch chuyển, giảm ứng suất lên mối hàn/chân cắm.

-

-

5.6 Bảo vệ cơ học trong môi trường khắc nghiệt:

-

Sử dụng ống luồn dây (Cable Carrier / Energy Chain) khi cáp di chuyển liên tục (robot, trục máy CNC). Ống luồn dây hỗ trợ uốn cong đúng bán kính và bảo vệ cáp khỏi mài mòn, va đập.

-

Sử dụng máng cáp (Cable Tray) để định tuyến và bảo vệ cáp trong tủ điện hoặc dọc theo máy.

-

VI. Sự cố thường gặp & Khắc phục liên quan đến Dây/Cáp Encoder - Chẩn đoán "bệnh" từ dây

Khi hệ thống gặp vấn đề về độ chính xác, ổn định, đặc biệt là động cơ servo rung giật, hãy nghĩ ngay đến dây encoder như một thủ phạm tiềm năng:

-

6.1 Triệu chứng điển hình:

-

Mất tín hiệu encoder hoàn toàn.

-

Tín hiệu không ổn định, nhảy số.

-

Động cơ servo rung, giật mạnh.

-

Báo lỗi quá tải (Overload), lỗi feedback (Encoder Error, Position Error) trên Servo Drive.

-

Sai vị trí so với lệnh đặt.

-

Sai tốc độ, không đạt tốc độ mong muốn.

-

Tín hiệu chập chờn, ngắt quãng.

-

-

6.2 Nguyên nhân thường gặp do cáp:

-

Đứt gãy lõi dẫn bên trong: Do uốn cong quá mức (vi phạm bán kính uốn tối thiểu), kéo căng liên tục, mài mòn vỏ dẫn đến đứt dây (đặc biệt ở vị trí uốn cong hoặc chà xát). Rất phổ biến với dây không phải High Flex dùng cho servo.

-

Hỏng đầu connector: Chân cắm bị gãy, bụi bẩn, dầu mỡ, oxy hóa chân tiếp xúc, đầu cắm bị lỏng không tiếp xúc tốt.

-

Lớp chống nhiễu không được tiếp đất hoặc bị hỏng: Lớp shield bị đứt, không được nối với điểm tiếp đất, hoặc tiếp đất kém. Điều này khiến tín hiệu dễ bị nhiễu điện từ, đặc biệt nghiêm trọng với servo.

-

Hở cách điện, chập chân: Vỏ bọc bị rách, hư hỏng do mài mòn, va đập, kẹp mài hoặc nhiệt độ quá cao, dẫn đến chập mạch giữa các lõi hoặc với vỏ.

-

Sử dụng cáp không đúng loại hoặc chất lượng kém: Dùng cáp không chịu được dầu mỡ (PVC thay vì PUR) trong môi trường dầu, cáp thường thay vì High Flex cho ứng dụng uốn cong liên tục, cáp không đủ khả năng chống nhiễu cho môi trường công nghiệp nặng.

-

-

6.3 Cách khắc phục - Quy trình kiểm tra:

-

Kiểm tra vật lý: Quan sát toàn bộ chiều dài cáp, đặc biệt các điểm uốn cong, cọ xát. Kiểm tra đầu connector xem có gãy chân, bẩn, oxy hóa, lỏng lẻo không.

-

Kiểm tra tiếp đất shield: Xác định xem lớp shield đã được nối đất ở đầu Drive chưa? Tiếp xúc có tốt không? Đo thông mạch giữa vỏ connector đầu Drive và điểm tiếp đất.

-

Đo kiểm tra điện:

-

Thông mạch: Dùng đồng hồ vạn năng đo thông mạch từng lõi dẫn giữa 2 đầu connector (chú ý sơ đồ chân).

-

Điện trở cách điện: Dùng đồng hồ megohmmet (Mê gôm) đo điện trở cách điện giữa các lõi dẫn với nhau và giữa các lõi dẫn với lớp shield/vỏ. Giá trị phải rất cao (thường >100 MOhm).

-

-

Kiểm tra lại sơ đồ đấu dây: Đối chiếu với sơ đồ pinout chuẩn.

-

Thử thay thế: Cách nhanh và hiệu quả nhất để xác định có phải do cáp hay không là thay thế bằng một cáp mới, đúng chủng loại và chất lượng cao, đảm bảo đúng tất cả tiêu chí.

-

Kiểm tra đường đi dây: Đảm bảo nguyên tắc đi dây tách biệt khỏi nguồn nhiễu. Điều chỉnh lại nếu cần.

-

VII. Kết luận

Dây/Cáp Encoder xứng đáng được coi là "huyết mạch thông tin" trong thế giới tự động hóa chính xác. Nó không đơn thuần là dây dẫn mà là một thành phần kỹ thuật cao, đóng vai trò quyết định trong việc đảm bảo độ chính xác, độ tin cậy và hiệu suất của toàn hệ thống.

Đối với hệ thống servo - đỉnh cao của điều khiển chuyển động - Dây Encoder Servo lại càng thể hiện rõ tầm quan trọng sống còn. Với yêu cầu khắt khe về chống nhiễu cực cao (EMC), độ bền uốn cong liên tục hàng triệu lần (High Flex), độ bền cơ học và hóa học vượt trội (vỏ PUR), và chất lượng truyền dẫn tín hiệu hoàn hảo ở tần số cao, dây encoder servo là yếu tố không thể thỏa hiệp. Một sợi dây không đạt chuẩn có thể là điểm yếu làm sụp đổ cả hệ thống servo đắt tiền, gây ra rung giật, sai lệch vị trí và thời gian chết máy đáng kể.

Do đó, việc lựa chọn đúng loại cáp encoder (dựa trên loại tín hiệu, đầu nối, môi trường và đặc biệt là yêu cầu uốn cong cho servo), đầu tư vào dây encoder servo chất lượng cao khi cần thiết, và lắp đặt, bảo trì đúng cách theo các nguyên tắc kỹ thuật (tiếp đất shield, đi dây tách biệt, tuân thủ bán kính uốn, cố định cáp...) chính là chìa khóa để tối ưu hóa hiệu suất, nâng cao độ tin cậy, kéo dài tuổi thọ thiết bị và đảm bảo chất lượng sản phẩm đầu ra cho các ứng dụng tự động hóa, đặc biệt là những ứng dụng đòi hỏi độ chính xác và tốc độ cao. Đừng để một sợi dây trở thành nút thắt cổ chai của cả hệ thống tinh vi.